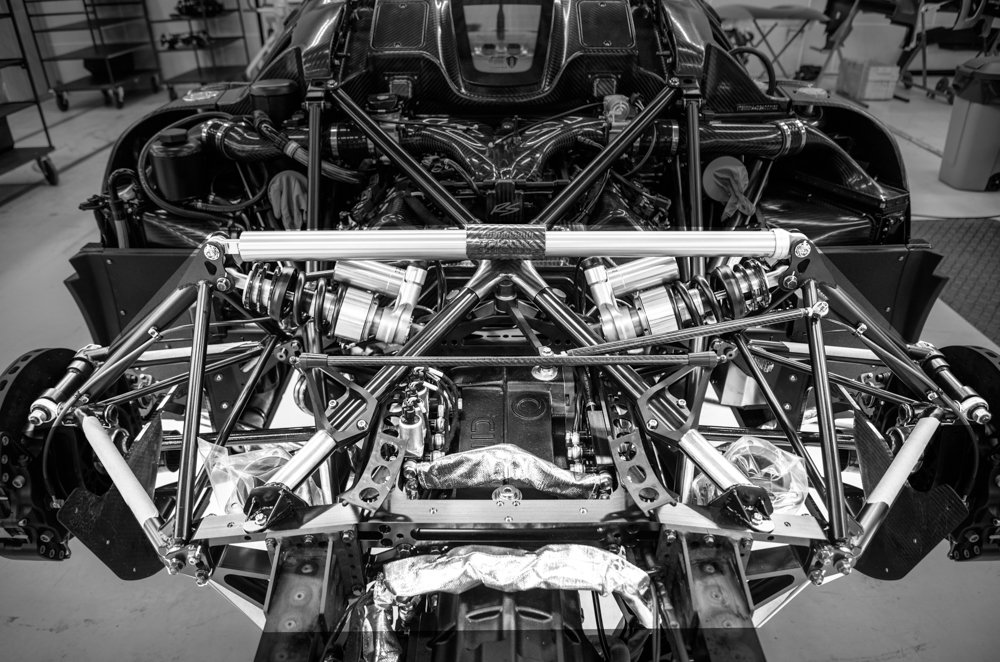

Carbonfibre chassis

ケーニグセグが生産するモデルの核となる部分 それが、カーボンファイバー製シャーシです。

このシャーシは、クリスチャン・フォン・ケーニグセグのオリジナルデザインを忠実に再現しています。

シャーシは、F1でも使用されるカーボンファイバーとアルミニウム製ハニカムコア構造で作成されており、衝突時の搭乗員保護性能を向上させています。アルミ製の燃料タンクは、リヤ側サイドシルの中空ボックスセクションの内側に組み込まれています。これにより、燃料タンクを最大限に保護するだけでなく、最適なパッケージングにより、可能な限り理想に近い重量配分が実現されています。

ケーニグセグのカーボンファイバー製シャーシは、ねじり剛性が1度あたり65,000Nmと、これまでに作られた同様のシャーシよりも高く、着脱式で収納可能なルーフパネルまでを備えていることにも驚かされます。

実際のところ、このような測定値はどのような意味を持つのでしょうか?

端的に表すと、例えばコーナーで2G等の入力がボディにあった際に車体がねじれたり、曲がったりすることがないほど非常に剛性が高いということです。剛性の高いシャーシは、剛性の低いシャーシに比べてサスペンションを柔らかく設定することが可能となり、より快適な乗り心地を実現します。同時にシャーシの撓みを補正するためにサスペンションを調整する必要がないため、コントロール性も向上します。

剛性の高いシャシーを使用することで、ケーニグセグのサスペンションエンジニアは、車両のダイナミクス、乗り心地やレスポンスのコントロールに集中することができるのです。

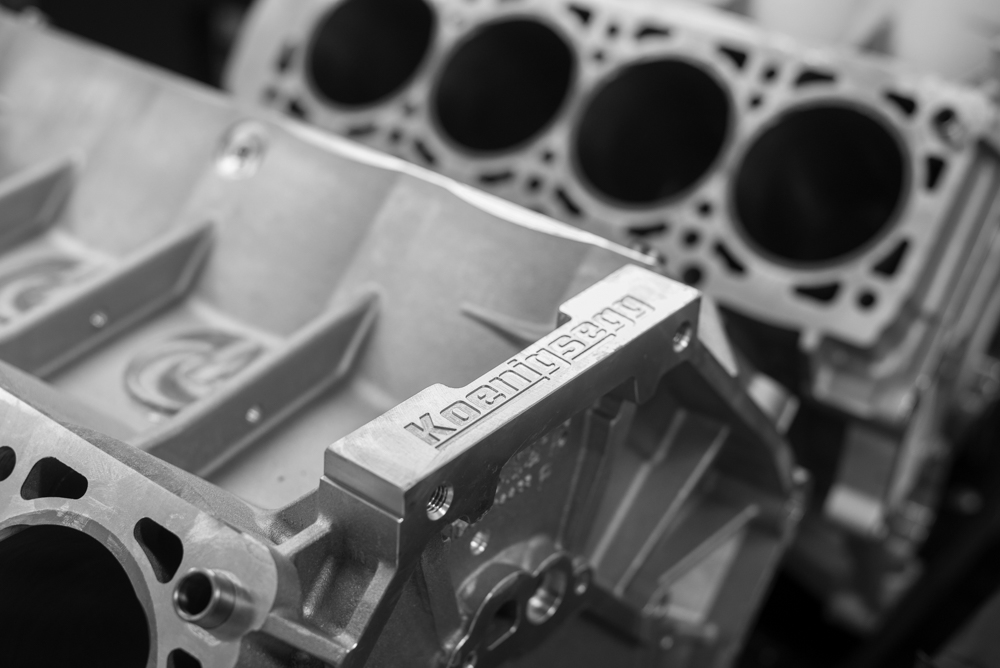

Koenigsegg Engines

ケーニグセグは、他のメーカーからエンジンを調達するのではなく、その全てを自社で開発・製造するという点で、小規模メーカーの中でもユニークな存在です。

ケーニグセグは創業当初、フラット12気筒エンジンを含むいくつかのエンジンをテストしましたが、最終的にV型8気筒エンジンのアーキテクチャが選ばれたのは、そのコンパクトなサイズによる軽量化に加えてシャシー内でのパッケージングの良さに繋がると結論付けたからです。独自のエンジンを設計するにはコストが掛かりますが、他のOEMに制限されない開発の自由度を得ることができます。ケーニグセグはそれを利用して、創業当初から記録に残る革新的なエンジンを開発してきました。

今日、それが正しい判断であったことが証明されています。

- 世界最強の市販車エンジン(CC8S、2002年)

- 世界最強の市販車エンジン(CCR、2004年)

- 世界最速の市販車(CCR、2005年)

- 0→300→0km/hテストで21.19秒(AgeraR、2011年)

- 0→300→0km/hテストで17.95秒(One:1、2015年)

- 世界初のパワーウェイトレシオ1:1の市販車(One:1、2015年)

- 0→400→0km/hテストで37秒以下(AgeraRS、2017年)

- 448km/hの市販車公道最高速度記録を達成(AgeraRS、2017年)

なぜ、ケーニグセグはそのエンジンのノウハウをV型10気筒やV型12気筒のアーキテクチャに適用しないのか?

――その答えは、とてもシンプルです。1000bhpを超える出力を発生させる場合、一般的なV型10気筒やV型12気筒のエンジンではどうしても重量の増加が避けられないからです。強力なパワーを追求しかつ軽量化までを両立させるには、V型8気筒エンジンはまさに理想的なパッケージなのです。

ケーニグセグが製造するエンジンはすべて、カリフォルニア州を含む世界市場向けにホモロゲーションされており、地球上で最も厳しい排出ガス規制に適合しています。さらに、ダウンサイジングエンジンによるコンパクトなスペース効率、優れた軽量性までを実現します。

'Rocket' catalytic converter

排ガス規制に適合するため、パワーを制限する触媒コンバーターを装着しながら、滑らかに流れるようなエキゾーストノートを実現する必要がありました。

その解決策は、ある種古典的な概念の中に隠されていました。

Rocket Catは、高回転時にプレ触媒の排圧が上がると、排気ガスが自動的にバイパスされメインの触媒に排気ガスが直接オーバーフローする形で作動します。このスキームは、メインの触媒が適応温度に到達していなくても、Rocket Catが必要なときには、いつでも効率的に作動できるようになっています。

可動部品のないシンプルで巧妙なソリューションであり、最も重要なことは、開発されたCCRの出力を既存のソリューションと比較して、100bhp以上も向上させたという事実です。Rocket Catのスキームは、ケーニグセグ・オートモーティブABにとって、初めて取得した特許でした。

Dihedral synchro-helix doors

2ドアスポーツカーは一般的に、乗員の乗り降りを助けるための大きなドアを持っています。ドアが大きいということは、狭いスペースでの開閉に際してかなりの気を遣うことを意味します。

長年に渡って多くのメーカーが解決策を模索してきましたが、その成功度合いは様々です。例えば、シザードアは高く開くため、乗員が座っているときには手が届きにくく、同様に屋根にヒンジで固定されているガルウィング・ドアも、多くの人にとっては高すぎる開き方をします。

Synchro-helix door機構は、開発以来、自動車業界ではユニークな存在として常に注目されています。この独自のヒンジ機構が可能にしたドアの動きは、外側と上向きに同時に開くというもので、美しいだけでなく、何より実用的です。

ドアは、縁石を避けるために十分に高く開きますが、ガレージの天井にぶつかることがないように、最高到達高は低く確保されています。また、車体の側面スペースも最小限に抑えられているため、狭いスペースでも難なくドアを開閉することが可能です。

Removable, stowable roof system

従来、取り外し可能なルーフを持つ2シーターのスーパーカー のオーナーは、家を出る前にルーフを外した状態でドライブするかどうかを決めなければなりませんでした。なぜなら2シーター・スーパーカーの場合は取り外したルーフの格納スペースがないので、特に雨が降る可能性がある場合、それは危険な決断でした。

クリスチャン・フォン・ケーニグセグが、1994年にスーパースポーツカーのアイデアを最初にスケッチした際、重要なデザイン要素の1つとなったのが、取り外しができ、収納も可能なルーフのアイデアでした。クリスチャンは、ハードトップクーペの安全性と、オープントップの自由な走りの両方を顧客に提供したいと考えていました。そして現在、ケーニグセグの2シーター・ロードカーはすべて、この独創的なデザインを採用しています。ルーフはカーボンファイバー製の一体型ユニットで、1人で取り外しができるほど軽量です。

ルーフ自体の設計は容易でしたが、それを取り外してフロントに収めるスペースを確保するための設計は困難なものでした。

フロントフードの下に収納スペースを確保することは、フロントサブフレームの設計に特別な課題を与えました。なぜならケーニグセグ独自の細長いWウィッシュボーンサスペンション、ステアリングラック、フロントダンパー、ブレーキフルードリザーバー、アンチロールバーなどが収まるフロントサブフレームをできるだけコンパクトに設計する必要があったからです。

しかしこれな価値のある取り組みでした。これによりケーニグセグは現在においても、取り外したルーフがきちんと収納できる、マーケットで唯一の“メガカー”なのです。

Triplex suspension system

ケーニグセグのリヤフードを開けると、エンジンベイの上部に左右に伸びる第3のダンパーが目に入ります。カーボンファイバー製のカバーに記された「Triplex」という文字は、ケーニグセグのもうひとつの革新的な技術を表しています。

この「Triplex」の主な役割は、サスペンションのセットアップにアンチ・スクワットの能力を付与することです。

スクワットとは、急加速する際に起こる現象のことで車体後方に荷重がかかり、リヤが沈み込んだ状態を指します。

スクワットは、急加速時に後輪のトラクション性能を高めますが、逆にフロントエンドが浮くことでハンドリング性能を損なう可能性があるため、コントロールすることが必要です。これこそが、Triplexが発明された理由です。

フルパワーで発進するとリヤエンドが下がってしまい、後輪がシャシーに対して通常の位置よりも高い位置になります。これにより、リヤのロアアームが持ち上がろうとするため、リヤダンパーは圧縮されます。

Triplexは、こうしたスクワットに対して効果を発揮しますが、凹凸のある道をまっすぐ走っている際にはアンチロールバーの機能を果たし、通常の片側のみ圧縮されるケース(コーナリング時など)では効果を発揮しません。これこそが快適性とグリップ力を高めることに繋がっているのです。

Z-shape anti-roll

アゲーラRSのZ型アンチロールバー(前後に装備)は、従来のアンチロールバーが備える2つのピボットポイントの代わりに、1つのピボットポイントのみを備えています。この結果、フリクションを低減し精度とレスポンスを向上させることに成功しました。

アンチロールバーの中央部はスチール製で、外側の2つのセクションはカーボンファイバー製ロッドで構成されています。クルマが走り出すと、ロッドが中央のスチールセクションに押し付けられ、ロッドエンドとピボットポイントの間に若干のねじれが生じますが、素材の性質と反対側からの力によって相殺されます。

従来のトーションバーのようなねじり剛性を使用したシステムではありますが、素材、ドロップリンクの欠如、アンチロールバーのジオメトリーにより、ケーニグセグのアンチロールユニットは、従来のアンチロールバーに比べてとても軽量で、従来のトーションバーの約5分の1の重さでありながら、より正確で高速にアンチロール制御を可能にしています。

'AIRCORE' hollow carbon fiber wheels

2012年、ケーニグセグは特許を取得したAircore技術を導入し、新しい一体型中空カーボンファイバー・ホイールを発表しました。

ケーニグセグが製造するそれまでのアロイホイールも十分軽量でしたが、カーボンファイバーを使用することで、ホイールの構造的な剛性を損なうことなく、さらにトータルで20kgもの軽量化を実現しました。

ホイールの軽量化は、ばね下重量の削減につながることで、静止状態から加速する際より加速が鋭く、ホイールの回転質量が減ることで、より俊敏なコーナリングと効率的なブレーキングが可能になります。

当初は5本スポークのデザインでしたが、レゲーラでは新たに3本スポークのデザインが採用されました。

Top-mounted active rear wing

One:1は、世界初のトップマウント・アクティブ・リヤウイングを搭載しています。

スピードを維持しながらダウンフォースを得る際に重要なのは、ドラッグを最小限に抑えることです。理想的なシナリオは、ドラッグを増やすことなく、エアフローを必要なところに向けることで、車体を路面に押し付ける力(ダウンフォース)を得ることです。

アクティブウイングは、走行状況に応じてドラッグの低減と適切なダウンフォースを得るために、アクティブにアタック角を変化させることができるように設計されています。トップスピード・モードでは、最小のドラッグとダウンフォース、ハンドリング・モードでは、より多くのダウンフォースを確保します。一方、ブレーキ・モードでは、ウィングを最も高いアタック角に設定し、エアブレーキの役割を果たします。これらの設定は、速度とスロットル開度/ブレーキ量に応じて、すべて自動で行われます。

従来のウイングは、そのウィング下面に支柱で取り付けられていました。しかし、ダウンフォースを生み出す上で最も重要なのがウイング下面のエアフローであるため、そこに余計な構造物が存在しないトップマウントの有効性にフォーカスしたのです。なぜならウイングの下側にある支柱や金具などはエアフローを乱し、ウイングの効率を低下させるからです。

One:1のリヤウイングは、2本のストレーキを使用して取り付けられています。これらのストレーキは、高速走行時のスタビライザーとしての役割も果たしています。ウイングのフロントリップ上部に取り付けることで、下面に乱気流が生じないように考慮しています。

その結果、最大で600kgのダウンフォースを発揮する圧倒的な性能のリヤウイングとなり、トップスピードで走行中には滑らかに空気を後方へ流し、ブレーキング時には最大のドラッグを設定することが可能となりました。

さらに、トップマウント・アクティブリヤウイングの総重量はわずか10kgで、競合他社のアクティブウイングシステムの約3分の1の重量を実現しています。

Top-mounted, retractive, active rear wing

アクティブ・リヤウイングの利点は、トップスピード、ハンドリング、ブレーキングなど様々な状況に応じてパフォーマンスを最適化するために、ダウンフォース量を変化させることが可能なことです。このリヤウイングをトップマウントすることで、より理想的な空力効果を手にすることが可能となったのです。

そして、レゲーラではこのアイデアをさらに一歩進め、必要に応じて上昇するボディ一体型のウイングデザインを採用しました。エレガントなオリジナルボディデザインを維持しながら、必要に応じて自動で作動することで、より最適なエアロダイナミクスによるアシストを提供します。

レゲーラのアクティブ・リヤウイングは、非常に軽量であることもポイントです。メカニズム全体の重量は僅か5kgでありながら、310kgものダウンフォースを生み出すのです。

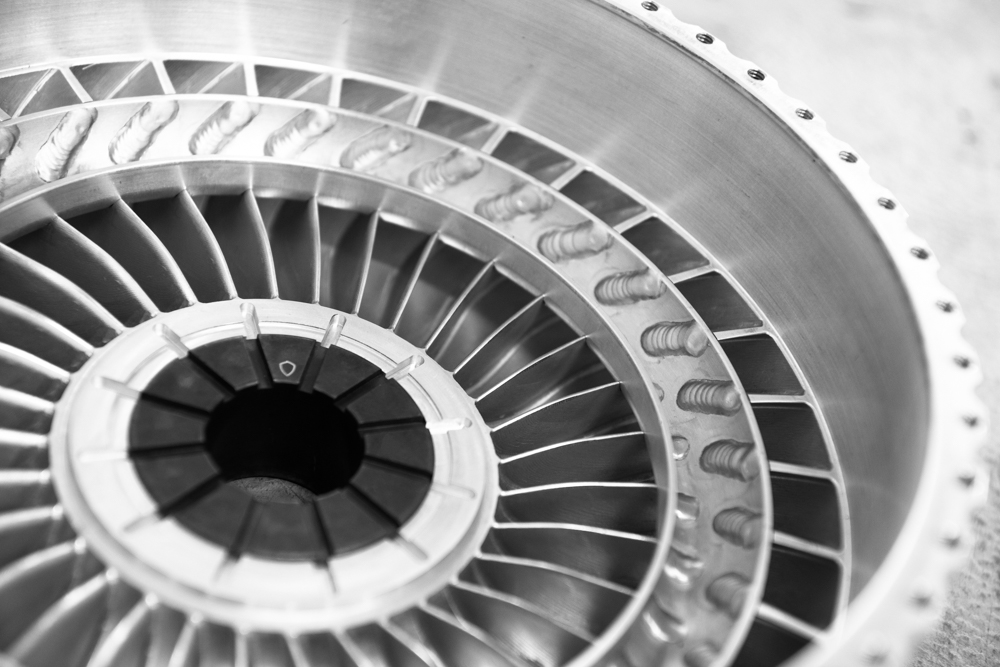

HydraCoup

HydraCoupは、レゲーラのために特別に開発された、特注のトルクコンバーターです。

レゲーラは、従来のトランスミッションを廃止し、基本的には常に7速(ファイナルギア比相当)を採用した独自のドライブトレインを特徴としています。これは巡航速度においては問題なく機能しますが、実際に7速で停止状態から発進しようとしたことがある人は、ドライブトレインにどれほどのストレスが掛かるかを理解できるでしょう。

HydraCoupは、基本的にはロックアップ機能を備えた高性能トルクコンバーターです。静止状態から発進する際、最初に後輪にかかるトルクは電動モーターから発生します。そして、そのトルクを従来のトランスミッションのローギアのように作用させ、クルマをスムーズに静止状態から発進させるのです。

HydraCoupがロックアップし、エンジンからのフルパワーとトルクが発揮されるまで、HydraCoupはエンジンから徐々にドライブトレインにパワーを供給します。

HydraCoupはクリスチャン・フォン・ケーニグセグによって考案され、エンジニアのダグ・ボレニウスによって開発されました。このシステムを構成するパーツは、ケーニグセグ独自の設計思想に従って、スウェーデンの地元職人によって製造されています。

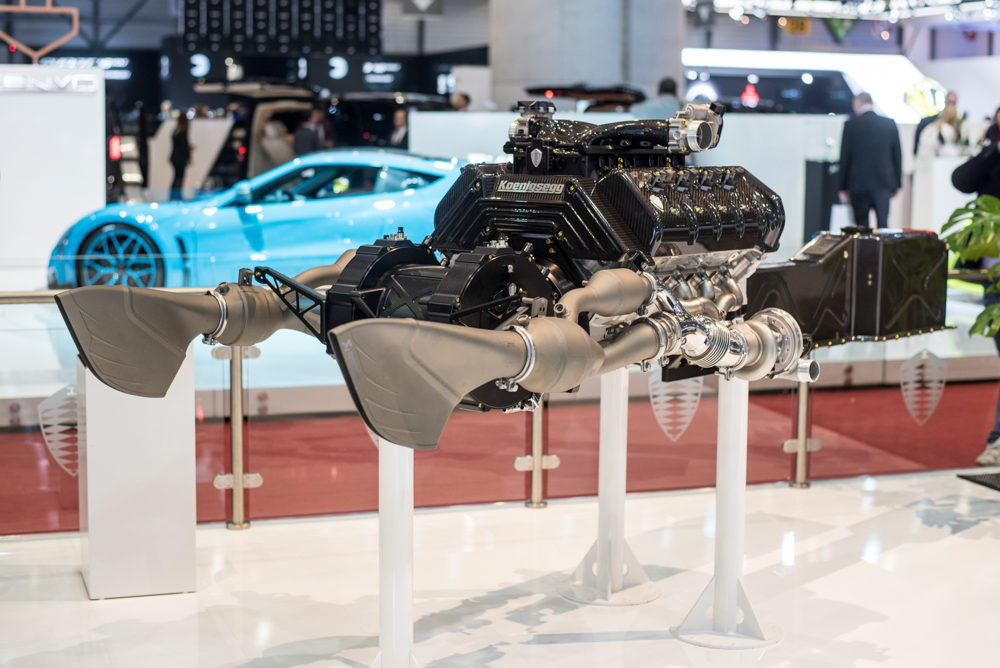

Koenigsegg Direct Drive Transmission

Koenigsegg Direct Drive Transmission(KDD)は、クリスチャン・フォン・ケーニグセグによって発明され、ケーニグセグ・アドバンスト・エンジニアリング・チームによってレゲーラのために開発されました。

特許出願中のKDDは、内燃機関エンジンで使用された従来のトランスミッションに取って代わる存在です。KDDは多数のギアや可変トランスミッションを必要とせずに、エンジンからリヤアクスルへの直接駆動を可能とします。しかし、これらはいずれも本質的には高いエネルギー損失を伴います。

KDDシステムの主要コンポーネントは以下の通りです。

・3基の電動モーター

・HydraCoup- ケーニグセグ社内でレゲーラ専用に設計・開発された先進のロックアップ式トルクコンバーター

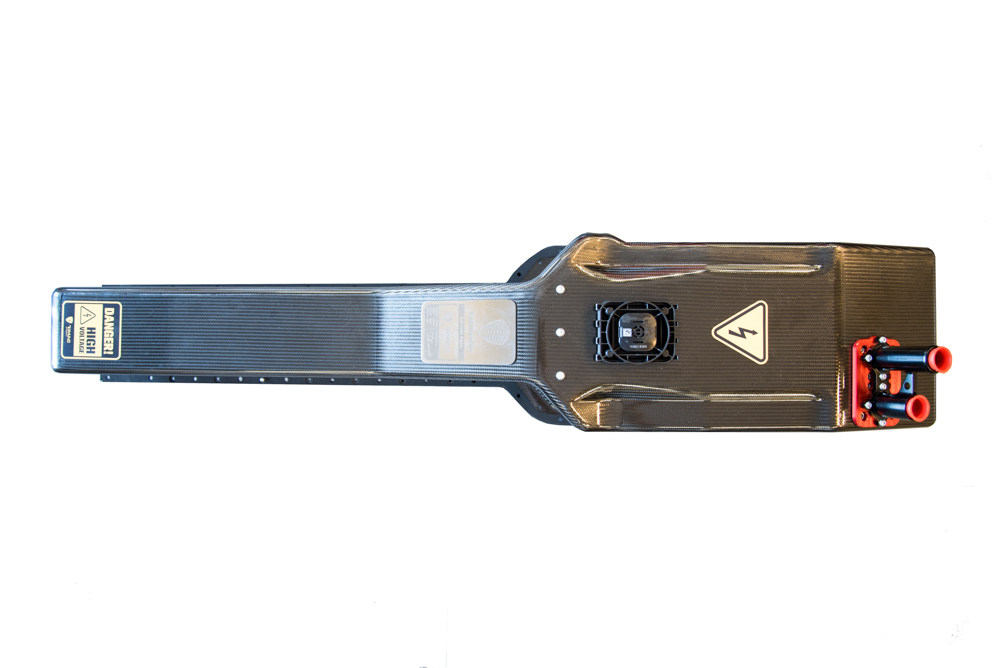

・F1グレードの超高密度・超小型バッテリーパック

中でも、3基のアキシャルフラックスモーターは、非常に出力密度が高く、KDDの重要なコンポーネントとなっています。これらの電動モーターは、停止時から非常に優れた応答性を提供するだけでなく、トルクベクタリング、回生ブレーキによるエネルギーの回生までを可能にします

HydraCoupは、レゲーラのために特別に開発された、特注の油圧カップリングです。 HydraCoupは基本的にロックアップ機能を備えた進歩的で非常に高度なトルクコンバーターで、エンジンからシングルスピードのドライブトレインへスムーズなパワー伝達を可能にする重要なコンポーネントです。

バッテリーパックは、レゲーラの圧倒的な加速性能を引き出す鍵を握っています。これは基本的にF1に使用される技術です。重量は僅か64kgで、最大500kWのパワーを発生することを考えると、信じられないほど軽量です。

この3つの要素がどのように組み合わされることで、Koenigsegg Direct Driveに適切なパワーを発揮させているのでしょうか?

レゲーラのギア比は2.73:1で、これはアゲーラの7速に相当します。7速で停止状態からの発進を経験したことがある人なら、KDDを開発する際に直面した課題を理解していただけると思います。このようなハイギアで発進するには、従来のクルマでは単純にトルクが足りないのです。

レゲーラには、電気推進と内燃機関エンジンの2種類の駆動力があります。レゲーラのエンジンは1,100bhpの最高出力と1,250Nmの最大トルクを有していますが、停止時にはトルクを得ることができません。そこで、670hp・3500Nmのトルクを後輪に直接供給(クランク上の1000Nmに相当)を発揮するレゲーラの電気駆動システムの出番です。電動モーターからの瞬間トルクが従来のトランスミッションのローギアと同じように作用し、車体をスムーズに、何より力強く発進させることを可能にしたのです。従来のトランスミッションを排除した上で、その機械的損失を最小限に抑えることを可能にしているのは、電気駆動システムの存在に他なりません。

F1グレードのバッテリー技術は、一般的なEVの約10倍の速さでの充放電が可能です。内燃機関エンジンを使用して150km/hで巡航中にアクセルを踏み込むとKDDシステムが瞬時に電気駆動を行い、150km/hから250km/hまでわずか3.2秒で到達します。そこから再び150km/hまで減速すると、減速による運動エネルギーの回生が始まり、バッテリーへの充填が行われます。KDDシステムにより、レゲーラは応答性とスムーズさを同時に実現しています。

独自のパワーデリバリー、機械的損失の大幅な低減、コンポーネントの大幅な軽量化により、世界最速の0-400km/h加速性能を実現します。

Autoskin

レゲーラは世界初となる、ボタンに触れるだけで全てのボディクロージャーを完全に自動で作動させる機能を手に入れました。ケーニグセグでは、このシステムをAutoskinと呼んでいます。

ケーニグセグは、油圧技術の進歩によりレゲーラの重量をほとんど増加することなく、こうした自動化に成功しました。

レゲーラには、アクティブな前後ウィング、シャシーコントロール、リフティングシステムなどの機能が標準装備されているため、油圧ポンプとアキュムレータはすでに用意されていました。この結果、ドアとフロント/リヤフードの自動化を実現するAutoskinの油圧システムは、同程度の重量のガスダンパーを代替することで重量を最小限に抑えることができ、自動化されたシステムは

総重量が僅か5kgに抑えられています。

すべての開口部とウイングミラーには近接センサーが装備されており、開閉時にドアが近くの物体(縁石や低い天井など)に接触しないための配慮も万全です。

Autoskinはソフトクロージング機構を採用し、レゲーラに洗練されたイメージを与えています。

The world’s smallest, most power-dense automotive battery system

レゲーラの画期的なDirectDriveシステムの心臓部には、F1にも使用されるシステムを適用したバッテリー・パックが搭載されています。

レゲーラのバッテリーパックでは、192 個のセルを 2つの並列ストリングで構成した合計 384 個のセルを搭載しています。4.5kWhのバッテリーは800Vのシステムで、これによりレゲーラは世界初の800Vシステム搭載市販車となりました。このバッテリーユニットより、驚異的な速さで電力を引き出すことができ、しかもその電力を比較的長い時間引き出し続けることができるのです。

レゲーラに搭載された電気モーターは670bhpの出力を発生しますが、そのすべてを、冷却液によって冷却される重量66kgのバッテリーパックから取り出しています。さらに、このバッテリーパックは必要に応じて200kWの急速充電にも対応しており、システムは常にパワーと効率のバランスを追求しています。